وقتی در حال برش هستید، حتی اگر از سرعت برش بالاتر و ابزارهای برش استفاده کنید، راندمان برش بسیار پایین است. دلیل چیست؟ در واقع، در طول فرآیند برش، ابزار برش باید به طور مداوم بالا و پایین برود تا الزامات خطوط برش را برآورده کند. اگرچه به نظر ناچیز میرسد، اما در واقع تأثیر مستقیمی بر راندمان برش دارد.

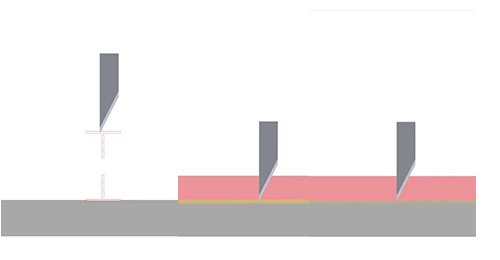

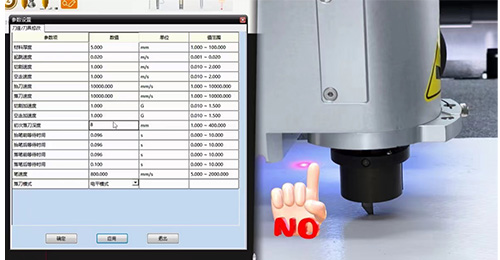

به طور خاص، سه پارامتر اصلی وجود دارد که بر ارتفاع بالابری ابزار برش تأثیر میگذارند که عبارتند از عمق اولیه سقوط ابزار، حداکثر عمق سقوط ابزار و ضخامت ماده.

۱. اندازهگیری ضخامت مواد

ابتدا، باید ضخامت ماده را اندازهگیری کرده و پارامتر مربوطه را در نرمافزار تغییر دهید. هنگام اندازهگیری ضخامت ماده، توصیه میشود ضخامت واقعی را 0 تا 1 میلیمتر افزایش دهید تا از قرار دادن تیغه در سطح ماده جلوگیری شود.

۲. تنظیم عمق اول پارامتر چاقو به پایین

از نظر عمق اول پارامتر پایین آمدن تیغه، ضخامت واقعی ماده باید 2 تا 5 میلیمتر افزایش یابد تا از ورود مستقیم تیغه به ماده و شکستن آن جلوگیری شود.

۳. تنظیم حداکثر عمق پارامتر چاقو به پایین

حداکثر عمق پارامتر برش با چاقو باید به طور مناسب تنظیم شود تا از برش کامل مواد اطمینان حاصل شود، اما در عین حال، لازم است از بریدن نمد جلوگیری شود.

پس از تنظیم این پارامترها و برش مجدد، متوجه خواهید شد که سرعت کلی برش به طور قابل توجهی بهبود یافته است. به این ترتیب، میتوانید راندمان برش را بهبود بخشیده و بدون تغییر سرعت برش و ابزار برش، به نتایج بهتری در فرآیند برش دست یابید.

زمان ارسال: 8 ژوئیه 2024