စတစ်ကာစက္ကူဖြတ်တောက်ခြင်းလုပ်ငန်းတွင်၊ ဓါးစုတ်ပြဲခြင်း၊ ဖြတ်တောက်ခြင်း တိကျမှုမရှိခြင်း၊ မျက်နှာပြင်ချောမွေ့မှုမရှိခြင်းနှင့် တံဆိပ်စုဆောင်းခြင်း စသည်တို့သည် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို ထိခိုက်စေရုံသာမက ထုတ်ကုန်အရည်အသွေးကိုပါ ခြိမ်းခြောက်မှုများလည်း ဖြစ်စေပါသည်။ ဤပြဿနာများကိုဖြေရှင်းရန်၊ စက်၊ ဓါး၊ ဖြတ်တောက်ခြင်းဆိုင်ရာ ကန့်သတ်ချက်များ၊ ပစ္စည်းများ၊ နှင့် ပြုပြင်ထိန်းသိမ်းမှုစသည့် ကဏ္ဍပေါင်းစုံမှ တိုးတက်ရန် လိုအပ်ပါသည်။

ပထမဦးစွာ၊ တိကျမှုမြင့်မားသောတံဆိပ်ဖြတ်စက်ကိုရွေးချယ်ခြင်းသည်အရေးကြီးပါသည်။ တိကျမှုမြင့်မားသော တံဆိပ်ဖြတ်စက်သည် ဖြတ်တောက်ခြင်း၏ တိကျမှုကို သေချာစေပြီး စွန့်ပစ်မှုနှုန်းကို လျှော့ချနိုင်သည်။ ထို့အပြင်၊ တံဆိပ်ဖြတ်စက်၏တည်ငြိမ်မှုသည်ဖြတ်တောက်ခြင်းအကျိုးသက်ရောက်မှုအပေါ်အရေးကြီးသောအကျိုးသက်ရောက်မှုရှိသည်။ ဖြတ်တောက်ခြင်း လုပ်ငန်းစဉ်အတွင်း စက်တုန်ခါမှု သို့မဟုတ် မတည်မငြိမ် လည်ပတ်မှုသည် ဖြတ်တောက်မှု တိကျမှုကို လျော့ကျစေမည်ဖြစ်သည်။ ထို့ကြောင့် စက်၏ တည်ငြိမ်သော လည်ပတ်မှုကို သေချာစေရန် ပုံမှန် ထိန်းသိမ်းစစ်ဆေးရန် လိုအပ်ပါသည်။

ဒုတိယအနေဖြင့်၊ သင့်လျော်သော ဖြတ်တောက်ခြင်းကိရိယာများကို ရွေးချယ်ခြင်းသည် ဖြတ်တောက်ခြင်းအရည်အသွေးကို မြှင့်တင်ရန် သော့ချက်ဖြစ်သည်။ သင့်လျော်သောဖြတ်တောက်ခြင်းကိရိယာများသည် ဖြတ်တောက်ခြင်းအမြန်နှုန်း၊ ဓါးများအသုံးပြုချိန်ကို တိုးတက်စေပြီး ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို လျှော့ချနိုင်သည်။ ဖြတ်တောက်ခြင်းကိရိယာများကို ရွေးချယ်သည့်အခါ ဓါးသွားများ၏ မာကျောမှုနှင့် ခံနိုင်ရည်အားသာမက ကိရိယာများနှင့် ဖြတ်စက်ကြား လိုက်ဖက်ညီမှုကိုပါ ထည့်သွင်းစဉ်းစားသင့်သည်။

ထို့နောက်၊ ကျိုးကြောင်းဆီလျော်သော သတ်မှတ်ဖြတ်တောက်မှုဘောင်များသည် ဖြတ်တောက်ခြင်းအရည်အသွေးကို မြှင့်တင်ရာတွင် အရေးကြီးသောအဆင့်တစ်ခုလည်းဖြစ်သည်။ ဖြတ်တောက်ခြင်းဆိုင်ရာ ကန့်သတ်ချက်များတွင် ဖြတ်တောက်ခြင်းအမြန်နှုန်း၊ ဖြတ်တောက်မှုဖိအား၊ ကိရိယာအတိမ်အနက်စသည်တို့ ပါဝင်သည်။ စမ်းသပ်ခြင်းနှင့် ချိန်ညှိခြင်းများအားဖြင့် အသင့်တော်ဆုံးဖြတ်တောက်ခြင်းဘောင်များကို ရှာဖွေခြင်းသည် အကောင်းဆုံးဖြတ်တောက်ခြင်းအကျိုးသက်ရောက်မှုကို သေချာစေနိုင်သည်။

ထို့အပြင် စတစ်ကာစက္ကူများ၏ အရည်အသွေးသည် ဖြတ်တောက်မှုအပေါ် သိသိသာသာ သက်ရောက်မှုရှိသည်။ အရည်အသွေးမြင့်ပစ္စည်းများသည် ပျော့ပြောင်းမှု၊ ခံနိုင်ရည်ရှိမှုနှင့် ကပ်တွယ်မှုကောင်းမွန်ပြီး ဖြတ်တောက်မှုအရည်အသွေးကို မြှင့်တင်ရန်နှင့် ကိရိယာဝတ်ဆင်မှုလျှော့ချရန်အတွက် အကျိုးကျေးဇူးရှိသည်။

နောက်ဆုံးအနေဖြင့် စက်များနှင့် ကိရိယာများကို ပုံမှန်စစ်ဆေးခြင်းနှင့် ပြုပြင်ထိန်းသိမ်းခြင်းတို့သည် မရှိမဖြစ်လိုအပ်ပါသည်။ စက်ပစ္စည်းချို့ယွင်းမှုများကို အချိန်နှင့်တစ်ပြေးညီ ရှာဖွေတွေ့ရှိခြင်းနှင့် ပြဿနာဖြေရှင်းခြင်းသည် ထုတ်လုပ်မှု၏ အဆက်ပြတ်မှုနှင့် တည်ငြိမ်မှုကို သေချာစေသည်။ တစ်ချိန်တည်းမှာပင်၊ ကိရိယာတန်ဆာပလာများကို ပုံမှန်အစားထိုးခြင်းနှင့် ထိန်းသိမ်းသည့်ကိရိယာများကို ဖြတ်တောက်ခြင်းအရည်အသွေးအပေါ် tool wear ၏သက်ရောက်မှုကို လျှော့ချနိုင်သည်။

ဖြတ်တောက်ခြင်းစက်အများအပြားတွင် MCT rotary die cutter တွင် အားသာချက်များစွာရှိသည်။

သေးငယ်သောခြေရာခံခြင်းနှင့် နေရာချွေတာခြင်း- စက်သည် ဧရိယာ 2 စတုရန်းမီတာခန့်ကို ဖုံးအုပ်ထားသောကြောင့် သယ်ယူရလွယ်ကူပြီး မတူညီသောထုတ်လုပ်မှုအခြေအနေများအတွက် သင့်လျော်သည်။

ထိတွေ့မျက်နှာပြင် လုပ်ဆောင်ချက်နှင့် လည်ပတ်ရန် လွယ်ကူသည်။

ဘေးကင်းသော ဓါးများ ပြောင်းလဲခြင်း- ခေါက်ချိုး စားပွဲ + လွယ်ကူပြီး ဘေးကင်းသော ဓါးပြောင်းလဲမှုများအတွက် တစ်ချက်ထိပြီး အလိုအလျောက်လှည့်သည့် ဒလိမ့်တုံး ဒီဇိုင်း။

တိကျမြန်ဆန်သော အစာကျွေးခြင်း- ငါးစကေးအစာကျွေးသည့် ပလပ်ဖောင်းမှတစ်ဆင့်၊ တိကျသော ချိန်ညှိမှုနှင့် ဖြတ်ပိုင်းဖြတ်ယူနစ်သို့ အမြန်ဝင်ရောက်ရန်အတွက် စာရွက်ကို အလိုအလျောက် ပြုပြင်ပေးပါသည်။

MCT ၏ အားသာချက်များမှာ လျင်မြန်သော မြန်နှုန်း၊ အမြန်ပြားပြောင်းခြင်း၊ အလိုအလျောက် အပိုင်းအစများ ဖယ်ရှားခြင်း၊ အလုပ်သမား သက်သာစေပြီး စက်လည်ပတ်ရန် လွယ်ကူခြင်းတို့ကြောင့် ဖြစ်သည်။ ဓါးမှိုကို အချိန်ကြာမြင့်စွာအသုံးပြုနိုင်ပါသည်။ထို့ကြောင့်၊ အမြောက်အမြားထုတ်လုပ်သူ၊ ထုတ်ကုန်မျိုးစုံရှိ၍ မကြာခဏဗားရှင်းပြောင်းလဲမှုလိုအပ်သော သုံးစွဲသူများအတွက် အလွန်သင့်လျော်ပါသည်။

ဤစက်သည် ပုံနှိပ်ခြင်း၊ ထုပ်ပိုးခြင်း၊ အဝတ်အစားတံဆိပ် စသည်တို့ကဲ့သို့သော လုပ်ငန်းများတွင် အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအတွက် အလွန်သင့်လျော်ပါသည်။ ၎င်းသည် ထုတ်လုပ်မှုစွမ်းဆောင်ရည်ကို မြှင့်တင်ရန်အတွက် အပြည့်အဝ အလိုအလျောက် ပစ္စည်းစုဆောင်းသည့် ပလပ်ဖောင်းကို တပ်ဆင်ထားနိုင်သည်။

အချုပ်အားဖြင့်၊ တိကျသောဖြတ်တောက်ခြင်းစက်များ၊ သင့်လျော်သောဖြတ်တောက်ခြင်းကိရိယာများ၊ ဖြတ်တောက်ခြင်းကန့်သတ်ချက်များကိုထိန်းချုပ်ခြင်း၊ အရည်အသွေးမြင့်စတစ်ကာစက္ကူကိုရွေးချယ်ခြင်းနှင့် စက်ကိရိယာနှင့်ကိရိယာများကို ပုံမှန်စစ်ဆေးထိန်းသိမ်းခြင်းဖြင့်၊ စတစ်ကာစက္ကူဖြတ်တောက်ခြင်းလုပ်ငန်းစဉ်တွင် ပြဿနာများကို ထိရောက်စွာဖြေရှင်းနိုင်ပြီး ဖြတ်တောက်ခြင်းအရည်အသွေးနှင့် ထုတ်လုပ်မှုထိရောက်မှုကို မြှင့်တင်နိုင်ပါသည်။ တစ်ချိန်တည်းတွင်၊ MCT rotary die cutter ကဲ့သို့သော အမှန်တကယ်လိုအပ်ချက်များအပေါ်အခြေခံ၍ သင့်လျော်သောဖြတ်တောက်သည့်ကိရိယာကိုရွေးချယ်ခြင်းသည် အမျိုးမျိုးသောစက်မှုလုပ်ငန်းများ၏ ဖြတ်တောက်ခြင်းလိုအပ်ချက်များကို ပိုမိုကောင်းမွန်စွာဖြည့်ဆည်းပေးနိုင်သည်။

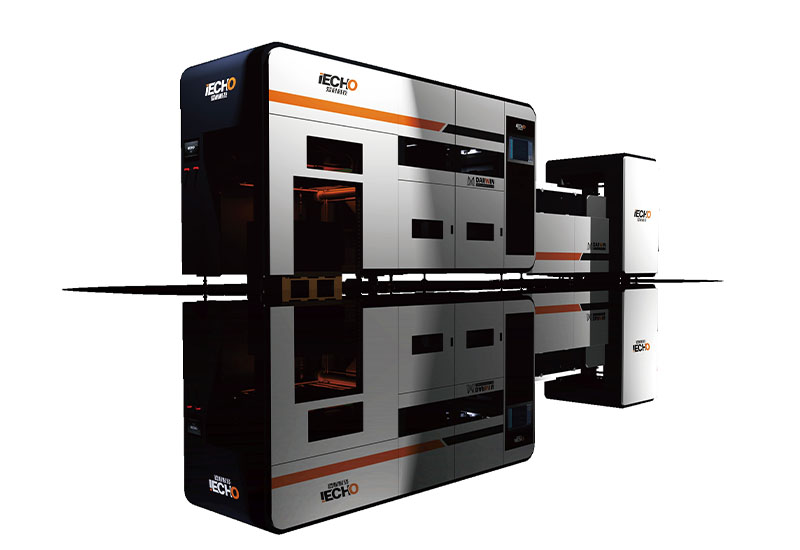

IECHO MCT rotary die cutter

အောက်ဖော်ပြပါ စက်များကို LCT350 Laser Die-Cutting Machine၊ RK2-380 Digital Label Cutter နှင့် Darwin Laser Die-Cutting System ကဲ့သို့သော တံဆိပ်ဖြတ်တောက်ရာတွင်လည်း အသုံးပြုပါသည်။ ဤစက်များသည် ၎င်းတို့၏ကိုယ်ပိုင်လက္ခဏာများရှိပြီး မတူညီသောစက်မှုလုပ်ငန်းနှင့် အခြေအနေများတွင် တံဆိပ်ဖြတ်ခြင်းလိုအပ်ချက်များကို ဖြည့်ဆည်းပေးနိုင်သည်။

IECHO LCT350 လေဆာဖြတ်တောက်ခြင်းစက်သည် အလိုအလျောက် အစာကျွေးခြင်း၊ အလိုအလျောက် သွေဖည်ခြင်း ပြုပြင်ခြင်း၊ လေဆာဖြတ်တောက်ခြင်းနှင့် အလိုအလျောက် စွန့်ပစ်ပစ္စည်းများ ဖယ်ရှားခြင်းတို့ကို ပေါင်းစပ်ထားသော စွမ်းဆောင်ရည်မြင့် ဒစ်ဂျစ်တယ်လေဆာ စီမံဆောင်ရွက်သည့် ပလပ်ဖောင်းတစ်ခုဖြစ်သည်။ ပလက်ဖောင်းသည် roll-to-roll၊ roll-to-sheet၊ sheet-to-sheet စသည်ဖြင့် မတူညီသော လုပ်ဆောင်မှုမုဒ်များအတွက် သင့်လျော်သည်။

RK2 သည် ဖြတ်တောက်ခြင်း၊ ထုပ်ပိုးခြင်းနှင့် အလိုအလျောက် စွန့်ပစ်ပစ္စည်းများ စုဆောင်းခြင်းတို့ကို ပေါင်းစပ်ထားသည့် တံဆိပ်ဖြတ်စက်တစ်ခုဖြစ်သည်။ ၎င်းတွင် ဉာဏ်ပညာရှိစွာ ထိန်းချုပ်နိုင်ပြီး သေဆုံးရန်မလိုအပ်သော ဖြတ်တောက်ခေါင်းများစွာရှိသည်။

IECHO RK2-380 ဒစ်ဂျစ်တယ်တံဆိပ်ဖြတ်စက်

IECHO မှ ထုတ်လွှတ်သော Darwin လေဆာသေတ္တာဖြတ်စက်သည် ပုံနှိပ်ခြင်းနှင့် ထုပ်ပိုးခြင်းလုပ်ငန်းတွင် ဒစ်ဂျစ်တယ်တော်လှန်ရေးကို ယူဆောင်လာခဲ့ပြီး အချိန်ကုန်ပြီး ပင်ပန်းကြီးစွာသော ထုပ်ပိုးမှုဆိုင်ရာ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များကို ပိုမိုထက်မြက်ကာ ပိုမိုမြန်ဆန်ပြီး လိုက်လျောညီထွေရှိသော ဒစ်ဂျစ်တယ်ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များအဖြစ် ပြောင်းလဲပေးခဲ့သည်။

IECHO DARWIN လေဆာအသေဖြတ်စနစ်

စာတိုက်အချိန်- ဇွန်-၁၈-၂၀၂၄