När man skär, även om man använder högre skärhastighet och skärverktyg, är skäreffektiviteten mycket låg. Så vad är anledningen? Faktum är att skärverktyget under skärprocessen måste röra sig kontinuerligt upp och ner för att uppfylla kraven för skärlinjerna. Även om det verkar obetydligt har det faktiskt en direkt inverkan på skäreffektiviteten.

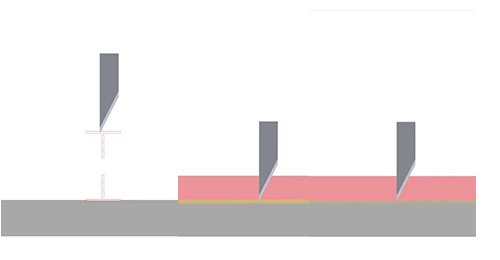

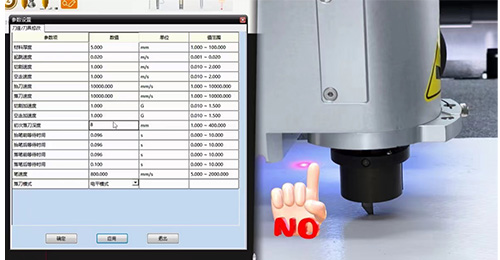

Mer specifikt finns det tre huvudparametrar som påverkar höjden på skärverktygets lyft, vilka är verktygets initiala falldjup, maximalt verktygsfalldjup och materialtjocklek.

1. Mätning av materialtjocklek

Först måste du mäta materialets tjocklek och modifiera relevant parameter i programvaran. Vid mätning av materialets tjocklek rekommenderas att öka den faktiska tjockleken med 0 ~ 1 mm för att förhindra att bladet sticks in i materialytan.

2. Justering av det första djupet för knivsänkningsparametern

När det gäller det första djupet av kniv-ned-parametern bör materialets faktiska tjocklek ökas med 2 ~ 5 mm för att förhindra att bladet sätter in materialet direkt och orsakar att bladet går sönder.

3. Justering av knivens nedåtriktade parameters maximala djup

Det maximala djupet för kniv-ned-parametern måste justeras på lämpligt sätt för att säkerställa att materialet kan skäras noggrant, men samtidigt är det nödvändigt att undvika att filten skärs ut.

Efter att du har justerat dessa parametrar och sågat igen, kommer du att märka att den totala skärhastigheten har förbättrats avsevärt. På så sätt kan du förbättra skäreffektiviteten och uppnå bättre resultat i skärprocessen utan att ändra skärhastighet och skärverktyg.

Publiceringstid: 8 juli 2024