האָט איר זיך שוין געטראָפן מיט אַזאַ סיטואַציע? יעדעס מאָל ווען מיר קלייבן זיך אויס גאַנצע מאַטעריאַלן, רעקאָמענדירן גאַנצע קאָמפּאַניעס די צוויי מאַטעריאַלן: KT ברעט און PVC. וואָס איז דער חילוק צווישן די צוויי מאַטעריאַלן? וועלכע איז מער קאָסטן-עפעקטיוו? היינט וועט IECHO Cutting אייך נעמען צו באַקענען זיך מיטן חילוק צווישן די צוויי.

וואָס איז די KT ברעט?

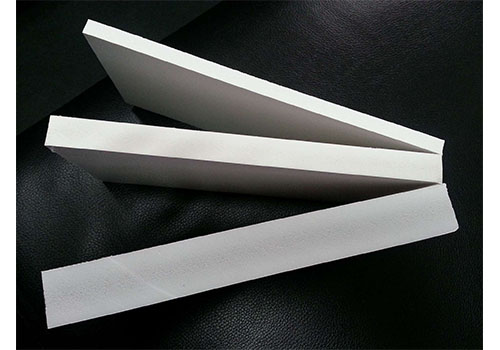

KT ברעט איז אַ נייַער טיפ מאַטעריאַל געמאַכט פֿון פּאָליסטירען (אַבריוויזירט ווי PS) פּאַרטיקלען וואָס ווערן געשאָמט צו שאַפֿן אַ ברעט קערן, און דערנאָך באַדעקט און געפּרעסט אויף דער ייבערפֿלאַך. דער ברעט קערפּער איז גלייך, לייכט, נישט גרינג צו פֿאַרערגערן, און גרינג צו פּראָצעסירן. עס קען ווערן גלייך געדרוקט אויף דער ברעט דורך סקרין דרוק (סקרין דרוק ברעט), מאָלן (פֿאַרב אַדאַפּטאַביליטי דאַרף ווערן געטעסט), לאַמינירן קלעפּיק בילדער, און שפּריץ מאָלן. עס איז וויידלי געניצט אין גאַנצע, אַרויסווייַזן און פּראָמאָציע, עראָפּלאַן מאָדעלס, בנין דעקאָראַציעס קולטור, קונסט, און פּאַקאַדזשינג.

וואָס איז פּי-ווי-סי?

PVC איז באַקאַנט ווי שעווראָן ברעט אָדער פראָן ברעט. דאָס איז אַ ברעט געפֿאָרעמט דורך עקסטרוזיע מיט PVC (פּאָליוויניל קלאָריד) ווי דער הויפּט מאַטעריאַל. די סאָרט ברעט האט אַ גלאַט און פלאַך ייבערפלאַך, אַ האָניקוואָב-ווי טעקסטור אין קראָס-סעקשאַן, לייכט וואָג, הויך שטאַרקייט, און גוט וועטער קעגנשטעל. עס קען טיילווייז פאַרבייַטן האָלץ און שטאָל. פּאַסיק פֿאַר פֿאַרשידענע פּראָצעסן ווי קאַרווינג, לאָך דרייען, מאָלן, באַנדינג, עטק. עס איז ניט בלויז וויידלי געניצט אין דער גאַנצע אינדוסטריע, אָבער אויך וויידלי געניצט אין פֿאַרשידענע פֿעלדער ווי דעקאָראַציע און מעבל.

וואָס איז דער חילוק צווישן די צוויי?

פֿאַרשידענע מאַטעריאַלן

PVC איז אַ פּלאַסטיק מאַטעריאַל, בשעת KT ברעט איז געמאַכט פון פּינע.

פֿאַרשידענע האַרטקייט, געדיכטקייט און וואָג פֿירן צו פֿאַרשידענע פּרייזן:

ק.ט. ברעט איז א שאום ברעט מיט שאום אינעווייניק און א שיכט ברעט אינדרויסן. עס איז לייכט און ביליג.

PVC ניצט פּלאַסטיק ווי די ינער שיכט פֿאַר שוימונג, און די אויסערלעכע שיכט איז אויך PVC ווענעער, מיט הויך געדיכטקייט, וואָג 3-4 מאָל שווערער ווי KT ברעט, און פּרייַז 3-4 מאָל טייערער.

פֿאַרשידענע באַניץ־ראַנגעס

די קי-טי ברעט איז צו ווייך צו שאַפֿן קאָמפּליצירטע מאָדעלן, פֿאָרמען און סקולפּטורן צוליב איר אינערלעכער ווייכקייט.

און עס איז נישט זונשוץ אדער וואַסערפּרוף, און איז פּראָנע צו בליסטערינג, דעפאָרמאַציע, און אַפעקטירן די ייבערפלאַך בילד קוואַליטעט ווען יקספּאָוזד צו וואַסער.

עס איז גרינג צו שניידן און אינסטאלירן, אבער די ייבערפלאַך איז רעלאַטיוו שוואַך און גרינג צו לאָזן שפּורן. די כאַראַקטעריסטיקס באַשטימען אַז KT ברעטער זענען פּאַסיק פֿאַר אינעווייניק אַפּליקאַציעס אַזאַ ווי בילבאָרדז, דיספּליי ברעטער, פּאָסטערס, אאז"ו ו.

PVC איז צוליב זיין הויכער האַרטקייט, קען מען עס נוצן צו מאַכן קאָמפּליצירטע מאָדעלן און פיינע קאַרווינג. און עס איז זון-קעגנשטעליק, אַנטי-קעראָוזשאַן, וואַסערפּרוף, און נישט לייכט דעפאָרמירט. מיט די אייגנשאַפטן פון פייער-קעגנשטעל און היץ-קעגנשטעל, קען עס פאַרבייטן האָלץ ווי אַ פייער-קעגנשטעליק מאַטעריאַל. די ייבערפלאַך פון PVC פּאַנאַלז איז זייער גלאַט און נישט אונטערטעניק צו קראַצן. עס ווערט מערסטנס גענוצט פֿאַר אינעווייניק און דרויסנדיק שילדן, גאַנצע, דיספּליי ראַקס, און אַנדערע געלעגנהייטן וואָס דאַרפן שטאַרקע וועטער-קעגנשטעל און קען ווערן גענוצט פֿאַר אַ לאַנגע צייט.

נו, ווי זאָלן מיר אויסקלײַבן?

בכלל, ווען מען קלייבט אויס KT און PVC ברעטער, איז וויכטיג צו באַטראַכטן פאַקטאָרן ווי יעדן איינעם'ס ספּעציפֿישע באַדערפֿנישן, באַניץ סביבה, פֿיזישע אייגנשאַפֿטן, טראָג-קאַפּאַציטעט, פּלאַסטיסיטי, האַרטקייט, און עקאָנאָמיע. אויב דער פּראָיעקט דאַרף לייכטע, גרינג צו שניידן און אינסטאַלירן מאַטעריאַלן, און די באַניץ איז קורץ, קען KT ברעטער זיין אַ בעסערע ברירה. אויב איר דאַרפֿט מער האַרטקייט און וועטער-קעגנשטעליקע מאַטעריאַלן מיט הויכע טראָג-באַדערפֿנישן, קענט איר באַטראַכטן קלייבן PVC. די לעצטע ברירה זאָל זיין באַזירט אויף די ספּעציפֿישע באַדערפֿנישן און בודזשעט וואָס דאַרף באַשטימט ווערן.

אַלזאָ, נאָך אויסקלייבן דעם מאַטעריאַל, ווי זאָלן מיר אויסקלייבן אַ פּאַסיקע קאָסטן-עפעקטיווע שנייד מאַשין צו שניידן דעם מאַטעריאַל? אין דער ווייַטער אָפּטיילונג, וועט IECHO CUTTING ווייַזן איר ווי צו ריכטיק אויסקלייבן אַ פּאַסיקע שנייד מאַשין צו שניידן מאַטעריאַלן...

פּאָסט צייט: סעפּטעמבער 21, 2023