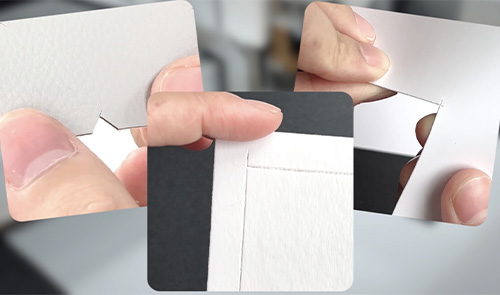

আমরা প্রায়শই কাটার সময় অসম নমুনার সমস্যার সম্মুখীন হই, যাকে ওভারকাট বলা হয়। এই পরিস্থিতি কেবল পণ্যের চেহারা এবং নান্দনিকতার উপর সরাসরি প্রভাব ফেলে না, বরং পরবর্তী সেলাই প্রক্রিয়ার উপরও বিরূপ প্রভাব ফেলে। তাহলে, এই ধরনের দৃশ্যের ঘটনা কার্যকরভাবে কমাতে আমাদের কীভাবে ব্যবস্থা নেওয়া উচিত?

প্রথমত, আমাদের বুঝতে হবে যে অতিরিক্ত কাটার ঘটনাটি সম্পূর্ণরূপে এড়ানো আসলে অসম্ভব। তবে, উপযুক্ত কাটার সরঞ্জাম নির্বাচন করে, ছুরির ক্ষতিপূরণ সেট আপ করে এবং কাটার পদ্ধতিটি অপ্টিমাইজ করে আমরা পরিস্থিতি উল্লেখযোগ্যভাবে কমাতে পারি, যাতে অতিরিক্ত কাটার ঘটনাটি গ্রহণযোগ্য পরিসরে থাকে।

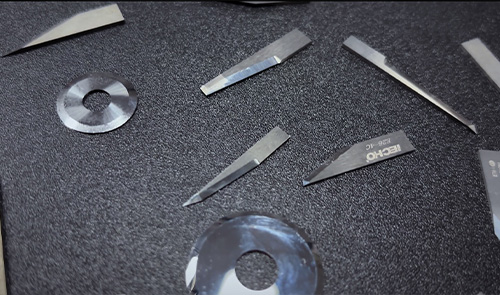

কাটিং টুল নির্বাচন করার সময়, আমাদের যতটা সম্ভব ছোট কোণের ব্লেড ব্যবহার করার চেষ্টা করা উচিত, যার অর্থ হল ব্লেড এবং কাটিং অবস্থানের মধ্যে কোণটি অনুভূমিক রেখার যত কাছাকাছি হবে, ওভারকাট কমানোর জন্য এটি তত বেশি সহায়ক হবে। কারণ এই ধরনের ব্লেড কাটার প্রক্রিয়া চলাকালীন উপাদানের পৃষ্ঠের সাথে আরও ভালভাবে ফিট করতে পারে, যার ফলে অপ্রয়োজনীয় কাটা কম হয়।

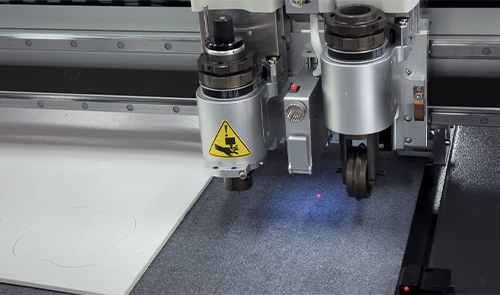

আমরা ছুরি-আপ এবং ছুরি-ডাউন ক্ষতিপূরণ সেট আপ করে ওভারকাট ঘটনার আংশিক এড়াতে পারি। এই পদ্ধতিটি বৃত্তাকার ছুরি কাটার ক্ষেত্রে বিশেষভাবে কার্যকর। একজন অভিজ্ঞ অপারেটর 0.5 মিমি এর মধ্যে কাটা নিয়ন্ত্রণ করতে পারেন, যার ফলে কাটার নির্ভুলতা উন্নত হয়।

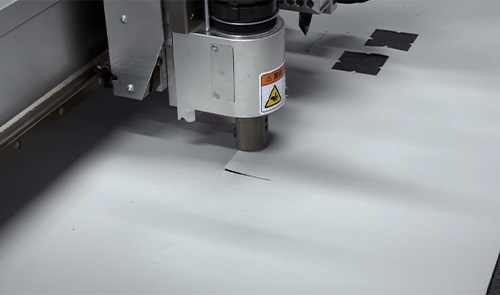

কাটিং পদ্ধতিটি অপ্টিমাইজ করে আমরা ওভারকাটের ঘটনা আরও কমাতে পারি। এই পদ্ধতিটি মূলত বিজ্ঞাপন এবং মুদ্রণ শিল্পে প্রয়োগ করা হয়। বিজ্ঞাপন শিল্পের অনন্য অবস্থান নির্ধারণের বিন্দু ফাংশনটি ব্যবহার করে পিছনের দিকে কাটা সম্পাদন করা এবং উপাদানের পিছনে ওভারকাট ঘটনাটি ঘটে তা নিশ্চিত করা। এটি উপাদানের সামনের অংশটি নিখুঁতভাবে প্রদর্শন করতে পারে।

উপরের তিনটি পদ্ধতি ব্যবহারের মাধ্যমে, আমরা কার্যকরভাবে পরিস্থিতি কমাতে পারি। তবে, এটি লক্ষ করা উচিত যে কখনও কখনও ওভারকাট ঘটনাটি উপরের কারণগুলির দ্বারা ঠিক ঘটে না, অথবা এটি X অদ্ভুত দূরত্বের কারণে হতে পারে। অতএব, কাটার প্রক্রিয়ার নির্ভুলতা নিশ্চিত করার জন্য আমাদের প্রকৃত পরিস্থিতি অনুসারে বিচার এবং সমন্বয় করতে হবে।

পোস্টের সময়: জুলাই-০৩-২০২৪